La producción en cadena de Henry Ford marcó para siempre la industria del automóvil, aunque dejó consecuencias y anécdotas poco conocidas…

Con una llave inglesa en cada mano, los obreros no hacen otra cosa que apretar tuercas. Éstas van desfilando ante ellos sobre una cinta transportadora. Aprieta, aprieta, aprieta. Todo el día: es la producción en cadena. En un momento dado un supervisor ordena aumentar la velocidad. La cinta acelera. Todos suben el ritmo pero pronto uno de ellos empieza a tener problemas. Una mosca vuela alrededor de su cabeza, al espantarla pierde un poco el ritmo pero al detenerse dos segundos para rascarse es cuando se ve obligado a trabajar el doble de rápido para volver al ritmo frenético que dicta la cinta.

Finalmente la monotonía y la velocidad del trabajo lo enloquecen y el trabajador es engullido por la maquinaria. La escena es por supuesto de “Tiempos Modernos”, la famosa película que Charles Chaplin estrenó en 1936. Y es perfecta para introducirnos en la gran innovación que veinte años antes Henry Ford había dejado a la humanidad. Pero antes hagamos un poco de historia.

Henry Ford: Los comienzos

Ford había crecido en la granja de sus padres, donde se había formado como aprendiz antes de tener varios trabajos relacionados con las máquinas, hasta que en 1891 obtuvo el título de ingeniero. Fue todo un “hombre hecho a sí mismo”, comprometido con su trabajo y sus trabajadores. Quizás menos conocida sea su inclinación al antisemitismo, al que dedicó casi la misma pasión y ahínco que a fabricar coches. Aunque también hay que mencionar que, al parecer, en sus últimos años recondujo su postura. En fin, Ford construyó su primer coche, el “Cuadriciclo”, en 1896 y tres años más tarde fundó su primera empresa, la Detroit Automobile Company, que se disolvió en 1901 tras construir tan sólo unos veinte vehículos. Pero gente como Henry Ford está echa de una pasta especial y de las cenizas de esta aventura fundó enseguida la Henry Ford Company que, plagada de disputas entre los inversores, también acabó despareciendo.

Fue en 1902 cuando Ford fundó su compañía definitiva, la Ford Motor Company. Y el año siguiente llegó un primer coche, el Model A, del que se hicieron 1.750 unidades. Éste ya sí fue un éxito y reportó beneficios que Ford reinvirtió para desarrollar modelos sucesivos, siguiendo con los Model B y C en 1904. Por esta época Henry Ford era un fabricante más, sus automóviles eran buenos pero no destacaban entre las decenas de coches que ya entonces se ofrecían en el mercado. Competía con el Oldsmobile Model R «Curved Dash» y vehículos de otras marcas como Studebaker, Marmon, REO, Oakland, Jeffery, Rambler, Buick, Locomobile, Packard, Auburn, Peerless, Pierce-Arrow, Cadillac o Dodge, por nombrar unas pocas conocidas.

En los siguientes años Ford siguió lanzando nuevos modelos que fueron recibiendo letras consecutivas del abecedario, aunque no todos los modelos que recibieron una letra entraron en producción, quedándose algunos en prototipos. Al Ford Model C siguieron el Model F y K y en 1906 se lanzaba el Model N y sus variantes más lujosamente equipadas, los Model R y Model S. Y por fin en 1908 llegó el Ford Model T, el coche que lo cambiaría todo. Nombrado en muchos foros el coche más influyente de la historia, el T sería además el primer coche global. Pero lo que marcó para siempre la industria del automóvil no fue este coche, que con los años se quedaría terriblemente obsoleto, sino su modelo de producción en cadena.

La producción en cadena

Debe quedar bien claro que Ford no inventó la producción en cadena. La historia de la misma arranca a mediados del siglo XIX, probablemente en la fábrica inglesa de máquinas de vapor Rochard Garrett & Sons. En ella, la caldera llegaba de la fundición y avanzaba a través de una fila de trabajadores, cada uno de los cuales le iba añadiendo una pieza nueva. En algunas etapas, las piezas más ligeras descendían con poleas desde el piso superior para ser ensambladas por el trabajo de turno, y al final de la fila salía la caldera terminada. En la misma época se desarrollaron otros inventos clave como la máquina herramienta (que permitía dar forma a piezas sólidas de metal), el torno para tallado de tornillos, la máquina cepilladora de metal o la fresadora. Todas ellas contribuyeron a lograr algo que ahora nos parece lo más normal del mundo: crear piezas idénticas y por tanto intercambiables, algo clave para acelerar los procesos de fabricación.

Más tarde aparecieron las cintas transportadoras, por ejemplo en las fábricas de comida en lata. Y finalmente, se cuenta que Henry Ford se inspiró en tres modelos concretos de producción. Por un lado, los mataderos, que ya habían implantado la producción en cadena al despiece de ganado: las piezas de vaca se iban moviendo a lo largo de una fila interminable de trabajadores y cada uno se encargaba de separar la misma parte, ya fuera el hígado, el solomillo, las costillas, etc. Y por otro lado, Ford también se inspiró en las largas cintas transportadoras que ya eran habituales en los almacenes de grano y en los sistemas de envío a domicilio de los grandes almacenes Sears.

En cuanto a la producció en cadena de automóviles, parece ser que el primero en implementarla fue Ransom Olds para fabricar su Oldsmobile Curved Dash de 1901, aunque enseguida Thomas B. Jeffery Company la aplicó para producir sus automóviles de las marcas Jeffery y Rambler. Sin embargo, en ambos casos las secuencias eran aún bastante cortas, no estaban integradas y contaban con un alto grado de trabajo artesano. No, desde luego el concepto no lo inventó Ford, pero él y su equipo fueron quienes desarrollaron la idea llevándola a sus últimas consecuencias, en la fábrica de Highland Park.

Highland Park

Al principio el Model T fue un coche más pero todo empezó a cambiar en 1910 cuando Ford trasladó la producción a Highland Park, en el Estado de Michigan. Para la nueva fábrica, Ford consultó con el mismísimo padre del taylorismo, la teoría de organización del trabajo en base a dividir el proceso de producción en secciones. La idea por supuesto era optimizar el proceso para bajar todo lo posible los costes y maximizar la producción. Fredetick Taylor llevó a cabo para Ford estudios de tiempo y movimiento para determinar la velocidad exacta a la que debía avanzar el trabajo y los movimientos especfíficos que los trabajadores debían hacer al realizar sus tareas.

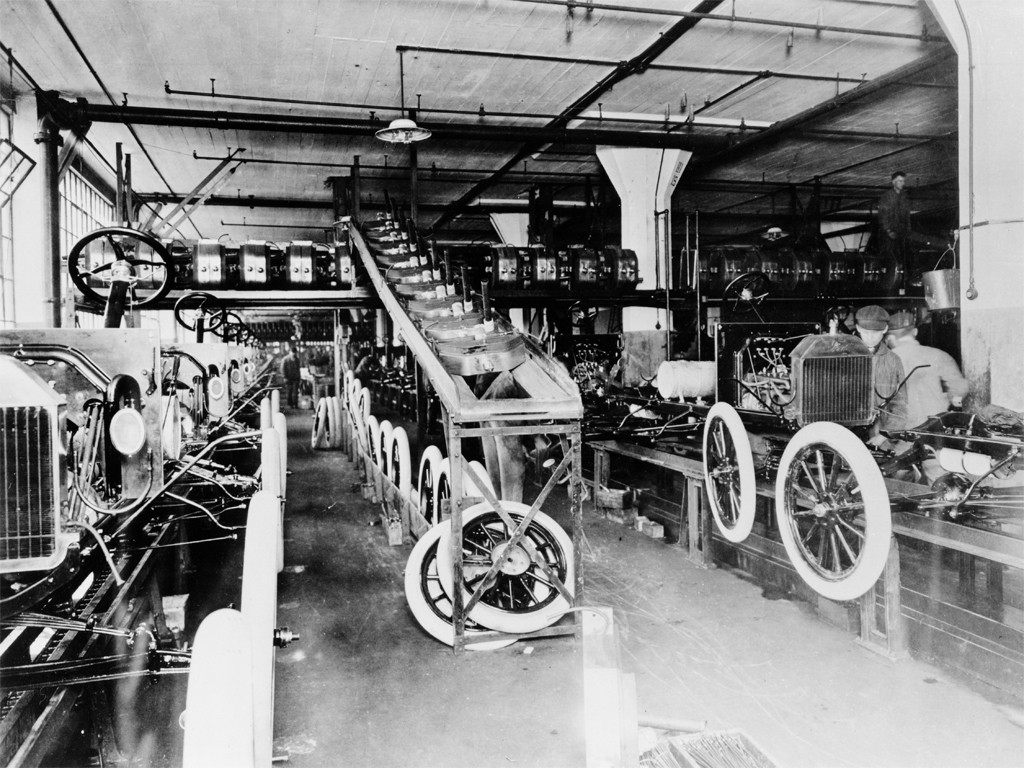

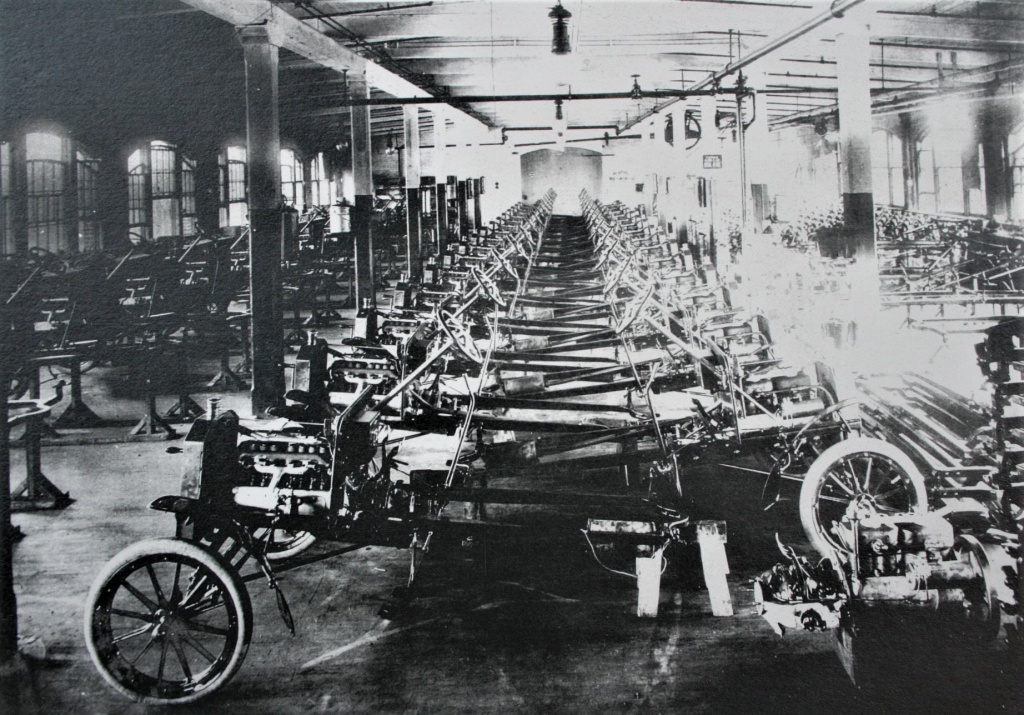

Con todo esto, en abril de 1913 se comenzaron a dar en Highland Park los primeros pasos decisivos hacia la implementación de la producción en cadena definitiva para todo el proceso de producción, que quedaría inaugurada en otoño. El “conejillo de Indias” fue la magneto del Model T, la pieza que daba la corriente necesaria al sistema de ignición. Hasta entonces, cada magneto había sido construida por un solo trabajador, que lograba ensablar 35 unidades en una jornada de nueve horas de trabajo, es decir, una cada quince minutos. A base de prueba y error, el equipo de Ford fue buscando dividir el ensamblaje de la magneto en secuencias, empezando con 29 obreros llevando a cabo otras tantas tareas diferentes, con lo que ya se logró producir una magneto cada siete minutos. Finalmente, optimizando más aún, se llegó a 14 obreros produciendo una cada cinco minutos.

Siguieron el resto de componentes del coche. El chasis por ejemplo se hizo rodar por una fila de unos 50 metros a lo largo de la cual 140 obreros acoplaban las piezas que lo formaban mientras otros colegas les iban llevando piezas nuevas para que siempre tuvieran suficientes, pues si uno paraba todo el resto debía parar también. Otro caso llamativo fue el del motor, cuyo tiempo de producción se redujo de 10 a 4 horas. De esta forma, para agosto todo un coche se producía en seis horas en lugar de doce. En octubre el montaje en movimiento se acercó a su apogeo y ya se produjo un Model T cada tres horas, un tiempo que para diciembre se redujo a dos horas y 20 minutos y pronto sería tan sólo de una hora y 20. Al final del año la planta de Michigan ya era un laberinto de cintas transportadoras, puentes grúa y cientos de máquinas herramienta y de ella salieron 170.000 unidades del Model T – pero esto fue sólo el principio.

Es importante destacar que Ford no estuvo sólo, ni mucho menos, sino que tuvo a su mando un equipo muy numeroso y competente. Entre ellos destacan William «Pa» Klann, uno de sus ingenieros, que fue quien apuntó los métodos del matadero Swift & Company de Chicago y se los contó a Peter E. Martin, que poco después se convertiría en el jefe de producción de Ford. También jugó un papel fundamental Charles E. Sorensen, el asistente de Martin, quien en 1956 resumiría el proceso innovador en sus memorias. Según Sorensen, no se trató tanto de «inventores» individuales como de un desarrollo lógico y gradual de la ingeniería industrial: “Henry Ford es generalmente considerado el padre de la producción en masa. No fue así. Él fue el patrocinador de la misma. El Sr. Ford no tuvo nada que ver con la creación, planificación y ejecución de la línea de montaje. Nos animó. Su visión de probar métodos poco ortodoxos fue un ejemplo para todos nosotros».

Aumento de sueldo

Al tiempo que se perfeccionó la producción en cadena, naturalmente se fueron reduciendo los costes y rebajando el precio del Model T. Pero en esta época Ford introdujo otro cambio sustancial que revolucionó el mundo del automóvil: multiplicar por dos el salario de los obreros de su fábrica de los 2,25 $ al día hasta unos espectaculares 5,00 $. Incluso décadas después hay quien va contando que esto se hizo con la intención de que cada trabajador se comprara un Model T y así aumentar las ventas. Pero la verdadera razón es al mismo tiempo algo más complicada aunque fácilmente comprensible.

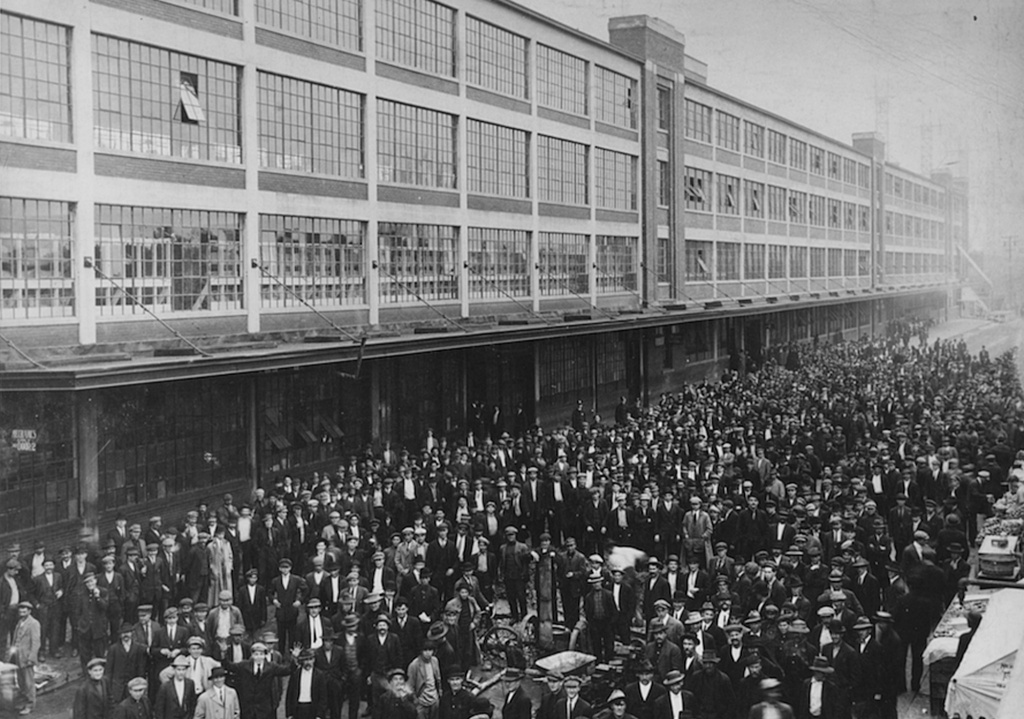

Como Charles Chaplin reflejó magistralmente en su película, trabajar en una gran fábrica de producción en cadena era un infierno. El peligro del entorno fabril y la monotonía de repetir el mismo trabajo cientos de veces al día no eran para cualquiera y pocos estaban dispuestos a aguantar el ritmo brutal al que funcionaban las máquinas? Así que a menudo los trabajadores se hartaban y al día siguiente no aparecían por la fábrica e incluso no era raro que dejaran caer la herramienta y se marcharan sin más para buscar trabajo en otro sitio. Esto provocaba que la línea de montaje tuviera que pararse constantemente, impidiendo lograr los objetivos de producción.

Sí, hacia 1913 Henry Ford tuvo que abordar un problema gravísimo en su sistema productivo: la altísima rotación de su plantilla. Para hcerse una idea de la gravedad del problema, baste mencionar que según la mayoría de las fuentes, en 1913 para mantener una plantilla de 14.000 empleados Ford tuvo que hacer 52.000 contrataciones. Además, buscar trabajadores en el mercado laboral ya suponía un coste considerable pero a continuación, las nuevas incorporaciones debían formarse durante semanas, lo que resultaba en muchos costes supérfluos si luego la mayoría abandonaba la empresa.

El departamento sociológico

Al doblar los salarios, la intención de Ford no fue pagar a cada trabajador un sueldo “decente”, sino pagar más que la competencia para que sus trabajadores no abandonaran la corporación. Pero Ford no habría sido el hombre de éxito que fue si hubiera subido el sueldo sin más. A cambio, sus trabajadores debían cumplir con una serie de requisitos. Para empezar, sólo se tenía derecho al sueldo adicional tras estar seis meses trabajando. Esto es bastante razonable pero lo que viene después llama bastante la atención. Ford exigía llevar una vida decente, estar siempre sobrios, no aficionarse al juego, ser fieles, ahorradores y tener un ambiente limpio y decoroso y hasta feliz en casa, con los niños debidamente escolarizados. Las mujeres sólo podían optar a los 5 $ si eran madres solteras. Pero ¿cómo sabía Ford que se cumplía con los requisitos?

Fue gracias a algo que llamaron el Departamento Sociológico u Organización para la Socialización o algo similar, un comité que visitó los hogares de los empleados, a menudo de manera inesperada para lograr una impresión más real. Este equipo de hasta 200 personas investigaba todos los aspectos de la vida privada de los empleados. Si descubría alguna falta grave, el sueldo volvía a los 2,25 $ y si el trabajador persistía, era despedido.

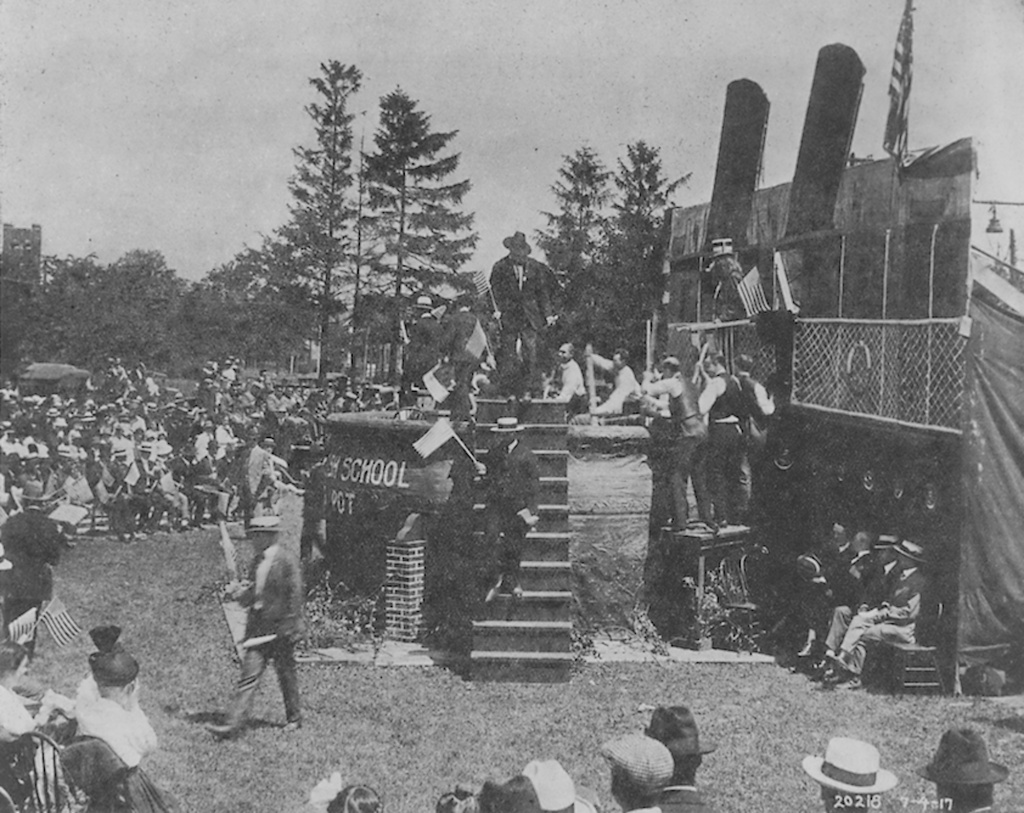

Y como optaban muchos inmigrantes, se debía tener un nivel aceptable de inglés o unirse a los cursos organizados por la empresa, con una entrega de diplomas de lo más curiosa. Según se cuenta en el sitio del Museo Henry Ford, “la culminación del programa de la Ford English School era la ceremonia de graduación, durante la cual los oradores daban discursos patrióticos y las bandas tocaban canciones tradicionales norteamericanas. El punto culminante del evento llegaba cuando los estudiantes, ataviados con disfraces que recordaban a sus países nativos, entraban en un enorme caldero que tenía una pancarta en el frente que lo identificaba como el Crisol Americano. Segundos más tarde, los estudiantes emergían con traje y sombrero, ondeando banderas estadounidenses, después de haber pasado por un proceso de ‘fusión espiritual’ donde las ‘impurezas de la extranjería’ se habían quemado como escoria, dejando un nuevo individuo 100% americano”.

La compañía ofreció a los trabajadores otros incentivos, como préstamos para comprar casas y muebles a intereses bajos o sin intereses; el departamento jurídico prestaba servicios de asesoría para tramitar la nacionalidad o adquirir propiedades; y un equipo de diez médicos y 100 enfermeras se encargaba de la salud de los empleados y sus familiares o a asesorarles en temas de higiene.

Conclusión

Las medidas tuvieron sus efectos positivos. Ante todo, entre 1913 y 1915 se redujo la rotación del 370% al 16%. Además, al reducir la movilidad física de los obreros se redujo significativamente la tasa de accidentes. Aunque por otro lado, se produjeron lesiones a causa de hacer siempre los mismos movimientos y el trabajo en sí siguió siendo aburrido y monótono. Como decía Karl Marx en su Teoría de la Alienación, la naturaleza repetitiva de las tareas especializadas provoca una sensación de desconexión entre lo que un trabajador hace todo el día, quién es realmente y lo que idealmente podría aportar a la sociedad. De hecho, muchos veían en las tareas simples desempeñadas en la línea de montaje un insulto a los trabajadores. Pero a pesar de todo en los siguientes años este estilo de producción que se vino a llamar “Fordismo” fue implantado por la mayoría de grandes empresas fabriles, cambiando el mundo para siempre.

Por su parte, Ford siguió perfeccionando su método y optimizando la producción, de manera que en 1915 el precio del Model T bajó hasta los 440 $ (unos 10.000 $ en dinero de hoy en día) e incluso a 290 $ en 1925. Al mismo tiempo, la producción alcanzaría más de 700.000 unidades en 1917, superaría el millón en 1920 y los dos millones en 1923. Aunque toda la sagacidad, innovación y valentía mostradas por Ford hasta entonces no evitaron que el Model T cayera en la obsolescencia, con Ford empeñado en seguir fabricándolo hasta el punto de arriesgar la propia existencia de su compañía. Finalmente, el T dejó de fabricarse en 1927 tras unas quince millones de unidades y le sucedió el Model A. Pero esa ya es otra historia.

DH